プローブがテストポイントから

ずれる原因と対策

Case

ソケットがあるべき位置から

ずれている

ずれている

10ミクロン単位で

ソケット重心座標を

アライメントする

ソケット重心座標を

アライメントする

NLT Pinpoint Technology ❶

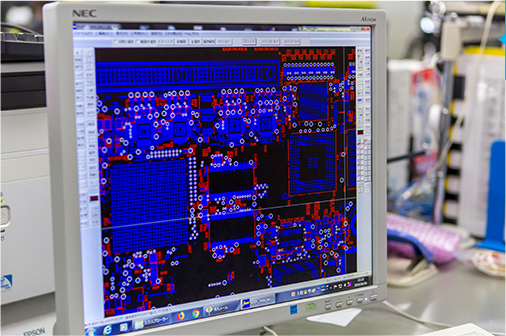

専用ソフトによる正確な

プローブの位置出し

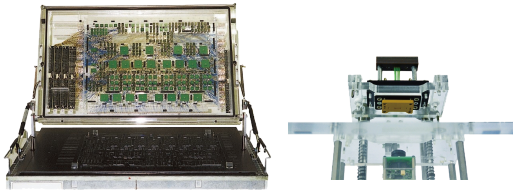

プローブの位置を左右する

ソケットとプレート

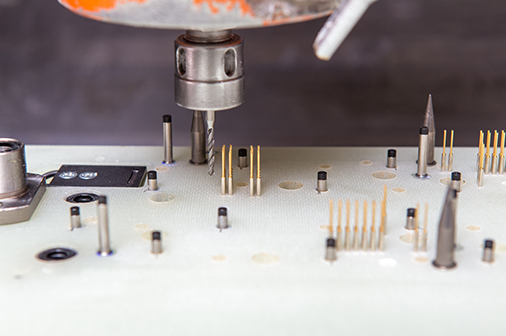

プローブは、プローブプレートと呼ばれる樹脂製の平板に打ち込まれたソケットに挿入する形で使用します。このため、プローブが測定ポイントにコンタクトするか否かは、ソケット用穴の加工精度に大きく依存します。

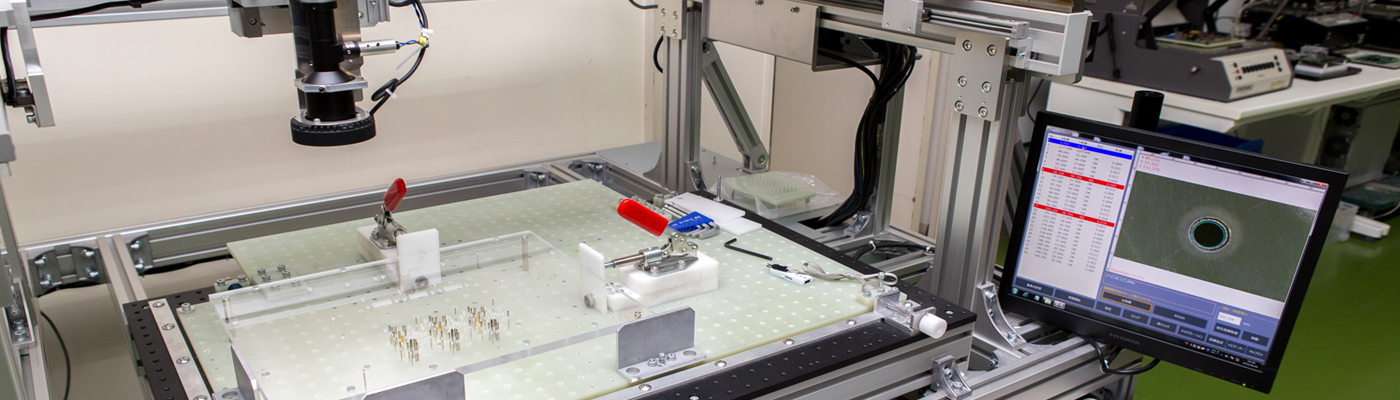

プローブポイントを割り出し、

加工は高精度NCマシンで

当社では、独自開発したソフトにより、お客様からお預かりする基板のCADデータを解析し、プローブポイントの位置座標、プローブ径、必要なプローブ数を正確に割り出します。これを元に、ソケット孔の加工用データを作成します。正確な加工をするには高精度な高速NC機を用います。当社では50ミクロンの小径穴加工が可能な加工機をはじめ、お客様の様々な御要求に対応できるようにNCマシンを11台(本社7台、東京3台、新潟1台)保有しています。

NLT Pinpoint Technology ❷

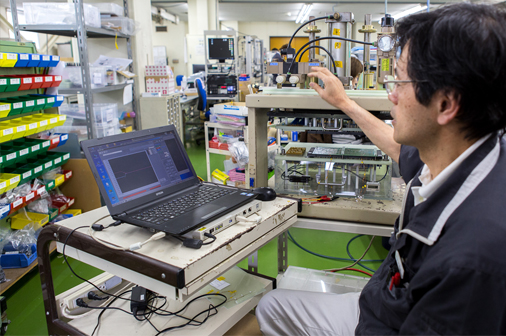

自社開発のアライメントチェッカー

による精度確認・調整

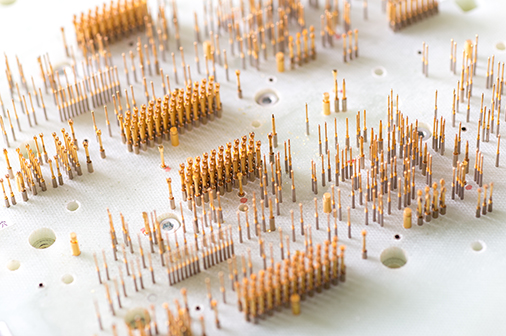

ソケットの打ち込みは手作業!

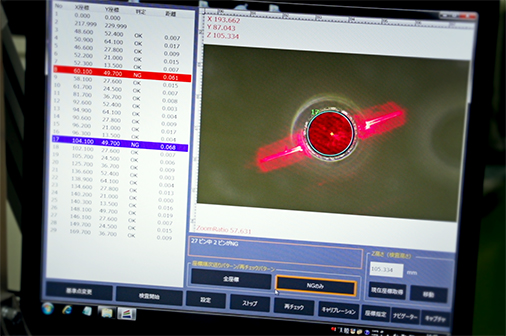

ソケットは、穴加工が施されたプローブプレートに手動で圧入しますので、穴の加工精度は高精度NC機により担保されていますが、圧入後の重心点がずれている可能性があります。

光学的センシングにより

10ミクロンレベルで補正

圧入されたソケットを、高分解能カメラ搭載アライメントチェッカーで自動スキャニングし、偏心していないかを調べます。基準値を越えて偏心しているソケットが存在した場合、ディスプレイ上にアラートが示されますので、これを専用の工具を用いて微調整します。さらに、最終工程にてベアボードに実際にコンタクトさせ、プローブの打痕位置も確認しています。