治具が被検査基板を

損傷する原因と対策

それを支える支柱(バ-)の

位置・サイズが不適切

およびプロ-ブ圧の軽減化で

基板のたわみ量(歪)を

最小化する

プレ-トに干渉する

自動測定し

干渉領域を正確に

削り取る(座グル)

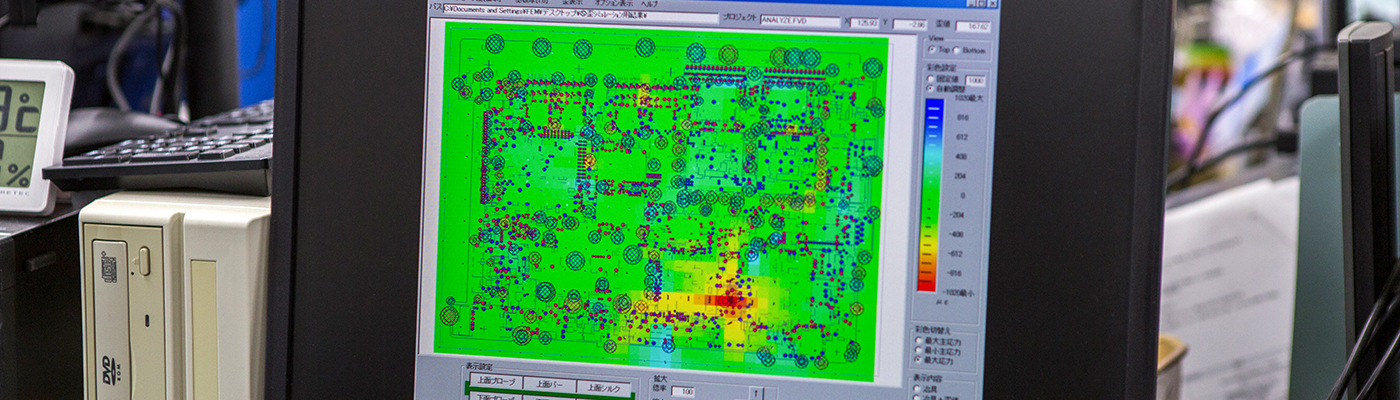

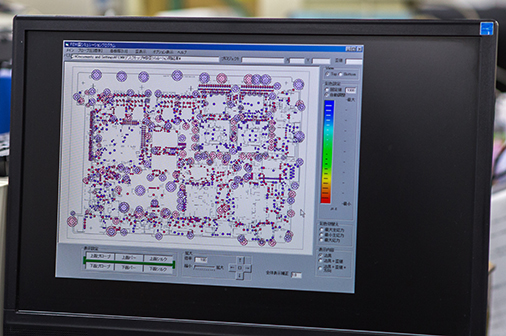

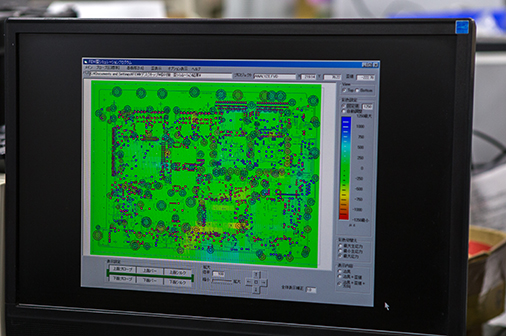

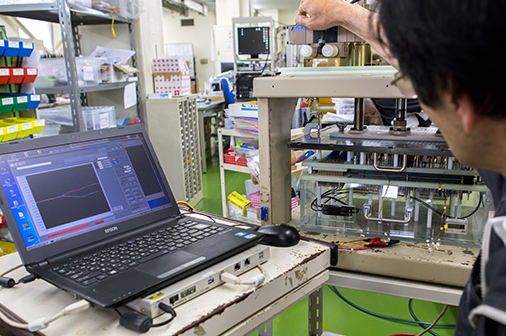

NLT Safety Technology ❶ 歪のシミュレーション

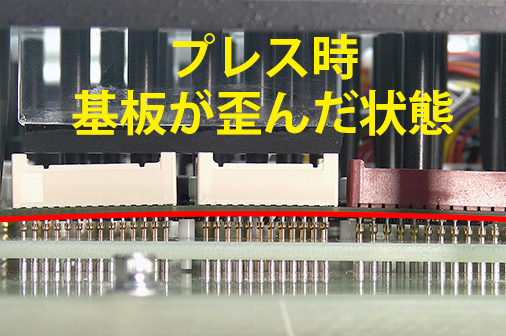

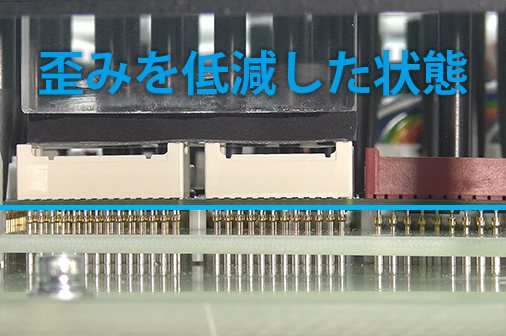

基板には、成人の体重が加わる?

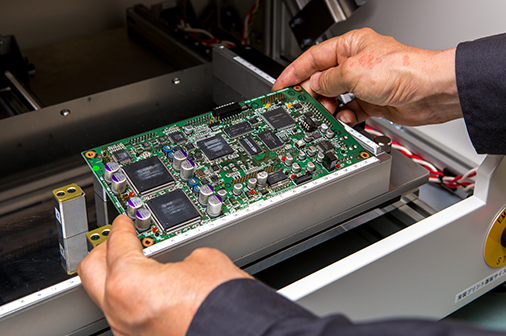

治具に求められる要件の中で特に重要なのが、検査中に被検査基板を損傷させないことです。基板をコンタクトするプローブは3分の2ストロークすると、1本あたり180gで、プローブ本数が300本の場合で54kg。成人男性の体重程度が荷重されることになり、基板が大きくたわむことが容易に想定されます。

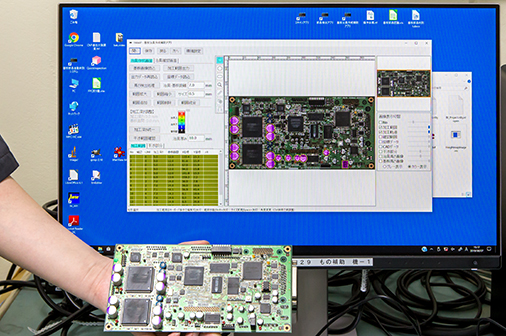

歪を演算できる自社開発ソフトで、

バーのサイズ・位置を最適化

当社では専用開発した歪シミュレーションソフトを用いて、基板上に発生する「歪」をグラフィカルに可視化し、危険領域を洗い出します。基板に加わる負荷を最小限に抑えるため、下面からのプローブには上面から「プレスバー」と呼ばれる柱上のバーで押さえます。上面からのプローブに対しては下面の「受けバー」で支持します。基準値を超える歪が発生する場合は、「プレスバー」や「受けバー」のサイズの最大化や位置修正を行い、データ上でシミュレーションし、「歪」を取り除きます。また、それでも「歪」の値が減少しない場合は、お客様と相談を行いながら低圧力のプローブに変更するなどの対策を講じます。さらに最終工程で、歪みゲージで実測し、安全を確認して出荷します。

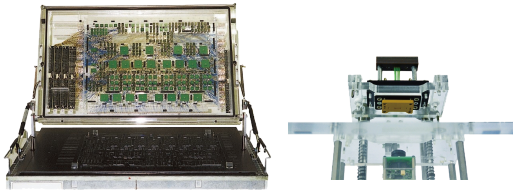

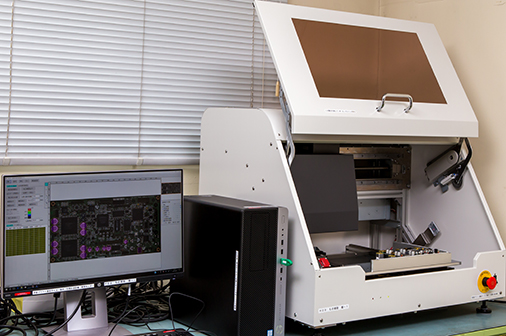

NLT Safety Technology ❷

三次元測定器による部品高さ

・位置データの取得

部品の高さデータはお客様から

支給されることが少ない!

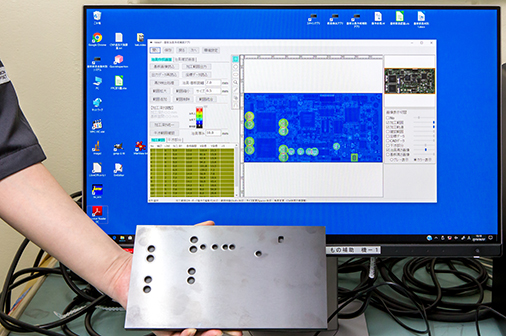

基板上に実装された各種部品の中には、部品高さが高いものも存在します。検査の際、高さのある部品は、プローブプレート、サポートプレートに接触し、破損してしまう危険があります。しかし、お客様からお預かりするCADデータには高さの情報が示されていない事が大半です。

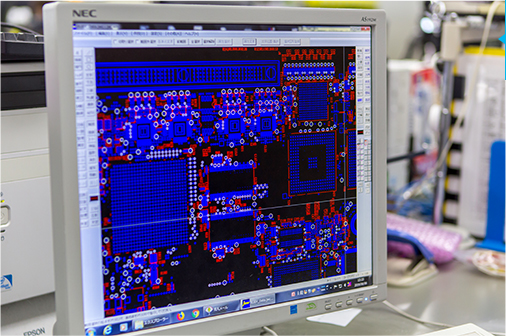

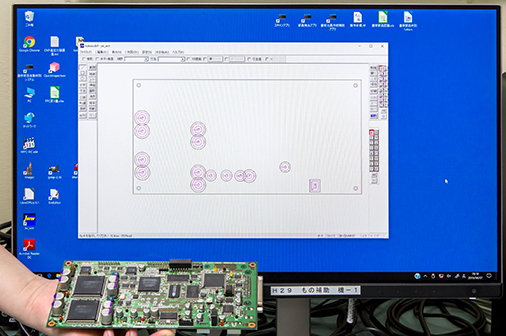

専用開発の三次元測定器で、

座グリの領域をデータとして正確に出力

そこで当社では、お預かりした基板サンプルを、専用に開発した三次元測定機にかけ、高さ方向とその位置データを測定し、干渉部分をNC加工機のデータとして正確に出力します。また、加工後のプレートは再び三次元測定機でスキャンし、座グリ加工の位置・大きさを検証。部品との干渉がない事を確認しています。